導入事例

Published on Aug. 8th 2025

加工しろ測定用3Dスキャン:作業効率250%向上

この事例では、SHINING 3Dの顧客企業が、加工しろ管理に3Dスキャンを導入したことで、従来7日かかっていた工程を2日に短縮できたプロセスをご紹介します。

顧客企業について

- 所在地 中国

- サービス 産業部品製造

- ニーズ GD&T検査

- ソリューション SHINING 3D FreeScan UE Pro

加工しろ管理が重要な理由

精密機械加工においては、個々の形状や面が製品全体にとって重要です。一つの形状でも削り過ぎてしまうと、製品全体が使用できなくなり、お客様はその材料を廃棄しなければなりません。

そのため、各機械が厳しい製造要件を満たし続けるためには、加工しろを管理することが不可欠です。また、材料の無駄を防ぐことにも役立ちます。

本事例では、従来の製品寸法管理における課題を分析し、お客様がFreeScan UE Proによる3Dスキャン技術を導入することで得られたメリットをご紹介します。

加工しろ管理の課題

従来、メーカーは加工しろを正確に管理するために、CMM(三次元測定機)を使用しています。CMMは、加工工程の最終段階で寸法検査に使用されます。

- 重い製品を機械から降ろし、CMM測定室まで運搬する必要があります

- 測定後、再び製品を取り付け直し、CMMで得たデータに基づいて再加工しなければなりません

このプロセスには、作業チームの多大な時間と労力が必要です。さらに、何度も取り外し・再取り付けを繰り返すことで、誤差が生じるリスクも高まります。

従来の方法では、何度も製品を持ち上げて締め付ける作業を行う必要があります

従来の方法では、何度も製品を持ち上げて締め付ける作業を行う必要があります

高精度3Dスキャンによる加工しろ測定

ますます多くのメーカーが、高精度レーザー3DスキャナーであるFreeScan UE Proなどのポータブル3D光学システムを用いた非接触測定を採用しています。これは、製品を機械から持ち運ぶことなく、その場で加工しろを直接計測できる効率的で軽量なソリューションです。

今回の事例では、製品は機械に固定された50 x 130 cmの大型エンドミルでした。3Dスキャナーがあれば、作業者は製品の周りを移動しながら、製品に向けてスキャンするだけで済みます。

FreeScan UE Proはブルーレーザーを用い、対象物の3D形状を高精度でキャプチャします

FreeScan UE Proはブルーレーザーを用い、対象物の3D形状を高精度でキャプチャします

3D データがコンピューター画面にリアルタイムで表示されるので、まだスキャンが必要な部分を判断できます。

作業者が3Dスキャンを行いながら同時にコンピューター画面をチェックしています

作業者が3Dスキャンを行いながら同時にコンピューター画面をチェックしています

作業チームは3Dデータを任意の検査ソフトウェアに簡単にエクスポートでき、品質管理ワークフローをスムーズに進めることができます。

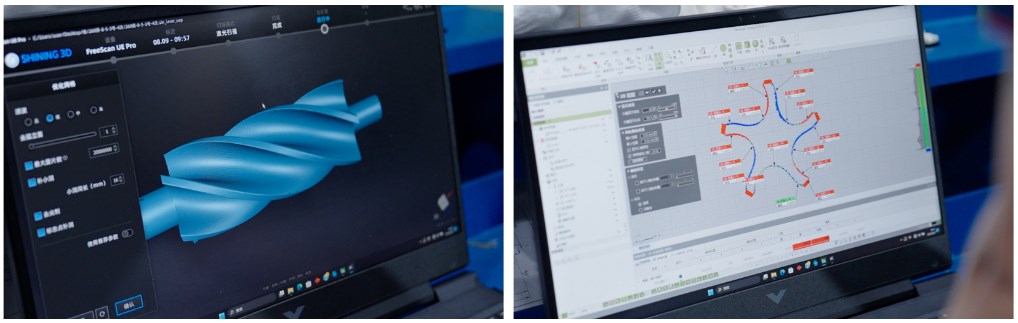

3D点群データ(左)と加工しろ計測結果(右)

3Dスキャンによる加工しろ測定により、寸法検査プロセスが大幅に簡素化されます。部品の移動、再固定、CMM検査を繰り返す必要がなくなります。

これにより、効率性の向上とコスト削減の両方が実現します。

まず、お客様は検査工程を7日から2日に短縮できました。これは、効率が250%向上したことを意味します。

また、FreeScan UE Pro導入前の約80%から、歩留まりを100%に向上させることができました。

「私は20年間加工の仕事に携わってきましたが、高精度3Dスキャンは特に大型部品や特殊部品を扱う際に非常に役立ちます。この技術は我々の生産効率向上において革命的と言えるでしょう。」

–顧客企業のマネージャー様

まとめ

高精度3Dスキャンによる加工しろ管理へ移行することで、従来手法を置き換える幾つかの重要なメリットが得られます。今回の事例では、お客様は効率向上とコスト削減を実現しただけでなく、従業員にとってより容易でスムーズなワークフローを構築することに成功しました。

FreeScan UE Pro

FreeScan UE Pro は、高精度、計測グレードの精度、軽量設計を備え、大規模なワークピースのスキャンにおける細部スキャンとグローバルな精度制御の機能を向上させます。

- 計測グレードの高精度

- グローバル精度制御

- 複数のスキャンモード